舟山小型罐头封口机缺陷产品的类型及原因

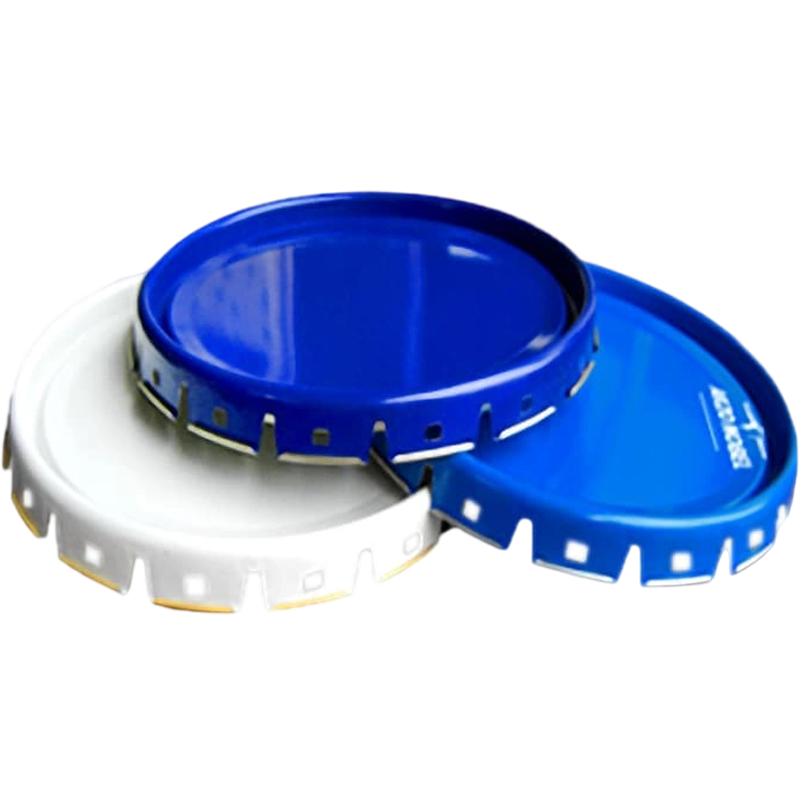

在小型罐头封口机设备中,封口辊、上压头和罐托通常被称为封口的三大要素。滚轮正确的沟槽形状、压头合理的定位以及罐托恰当的驱动力,是确保正常滚压封口的必要条件。作为封口设备的基础部件,封口元件也是影响双卷边的基本因素。若各因素配合欠佳,便会出现次品。双卷边常见的次品类型有:

假卷——卷边体钩与罐盖钩未咬合,原因在于罐体运输输送过程中造成的卷边损伤、罐体卷边形状不合格、罐盖圆边缺陷或损伤、封口时罐盖与罐体未对齐等。

大塌边——因罐体或罐盖边缘在封罐时严重塌陷,导致罐体与罐盖无法咬合,卷边下方出现明显罐体袖口外露 原因在于罐体运输过程中产生的卷边损伤、罐体卷边形状不合格、罐盖圆边损伤或圆边过大,以及小型封罐机封罐时罐盖与罐体未对齐。

跳封——因焊缝处卷边过厚,封口滚轮经过罐体焊缝时跳过卷边未能压实。原因在于封口机运行速度过快,二次封口121轮缓冲弹簧过软,罐体焊缝过厚等。

压边不全——因罐盖在压边器上打滑或封口滚轮转动不良,导致部分压边未完全压实。特征表现为部分压边厚度正常而部分压边过厚。托盘压力过小、罐盖尺寸或锥度与压头不匹配、压头磨损、压头轴高度调节不当、压头与托盘间距过大、托盘弹簧失效、压头或托盘沾油、压头轴位移导致定位不准。

压边时盖钩与体钩未重叠,压边下缘形成V形凸起。原因在于:封口轮的密封曲线不理想,封口轮调整过松,封口轮磨损,第二封口轮调整过紧会加剧齿形缺陷,罐盖设计不理想,罐盖塑形承载面有褶皱,卷边处夹杂异物或罐盖密封剂过多,托盘压力过高。过大、固体罐过多、封口轮轴承操作不灵活。

压边开裂——小型封罐机罐体接缝处压边外铁皮断裂。原因在于两密封轮调整过紧、罐盖材料缺陷、罐盖密封剂过量、压边夹入杂物,或因头部密封轮调整过紧导致罐盖折边过长等;

密封度不达标——原因在于首道封口轮弧度设计不合理、封口轮调节不当、首道封口轮弧度严重磨损、罐盖塑形承托面造型不当或罐盖塑形承托面起皱、封口轮承托操作不灵活等;

卷边损伤——卷边部位出现破损、不平整或涂层脱落,因首道封口轮曲线不合理、首道或二道封口轮表面光洁度低、轮片调节过紧等所致。

综上所述,通过对上述方面的分析,我们初步掌握了封口工艺的质量与综合管控要点。唯有在出现不同压边质量缺陷时,方能进行及时准确的分析判断。

中文

中文

中文简体

中文简体 English

English