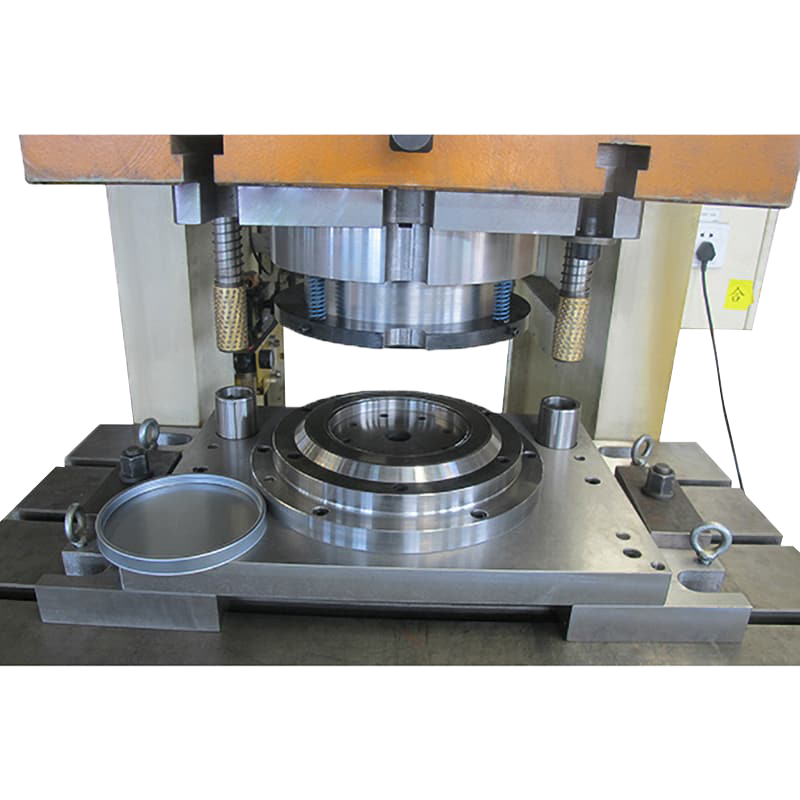

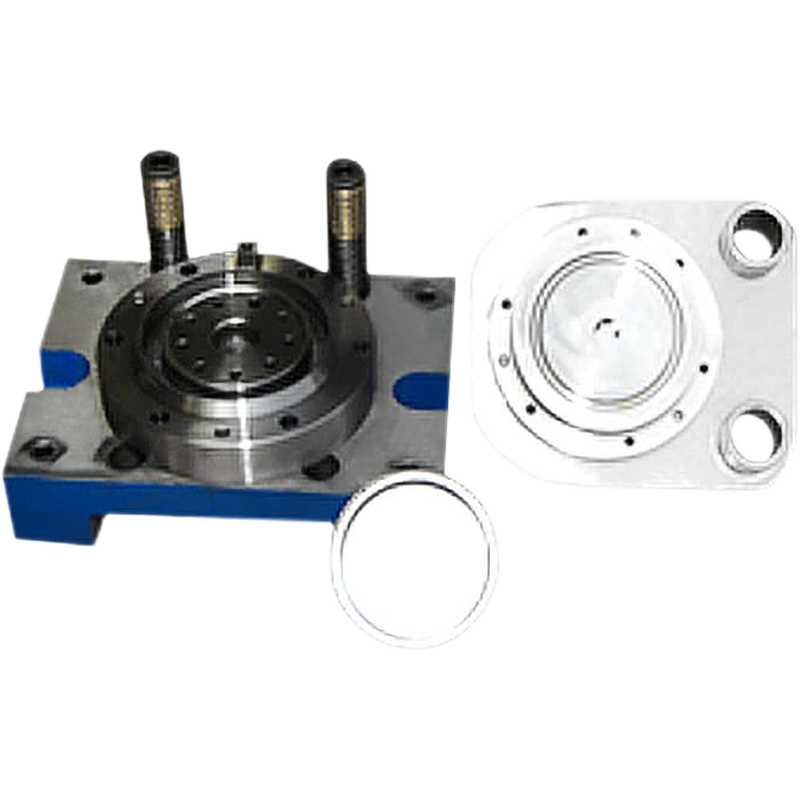

锡罐模具是锡罐制造过程中使用的工具。锡罐是由镀锡薄钢板制成的圆柱形容器。用于制造锡罐的模具通常采用高强度钢材制成,用于切割和成型钢板以获得所需形状。锡罐制造过程始于将卷状薄钢板送入一系列机器,形成罐体主体。首道工序是通过冲床将钢板切割成圆形。随后通过一系列冲压工序,利用模具将钢板塑造成罐体形态。根据罐体尺寸与类型不同,所用模具的尺寸和形状也各异。

罐体成型后,需经由多台设备完成罐盖安装与封口工序。罐盖采用“双重封口”工艺固定——将罐盖压入罐体并密封定位。罐体表面镀覆锡层以防止钢材腐蚀。

观看视频

关于乐凯制罐机械厂

乐凯制罐机械厂是一家集工业、贸易、科技为一体的企业。我们专业从事金属包装设备生产和成型机械设计,乐凯机械重视产品质量和客户反馈。产品远销俄罗斯、阿联酋、沙特阿拉伯、摩洛哥、乌兹别克斯坦、哈萨克斯坦、印度、印尼等国家。我们曾多次获得政府颁发的创新奖项,并拥有一项国家专利。

-

0+

行业经验

-

0+

厂房面积

-

0+

公司设备

证书

新闻更新

中文

中文

中文简体

中文简体 English

English