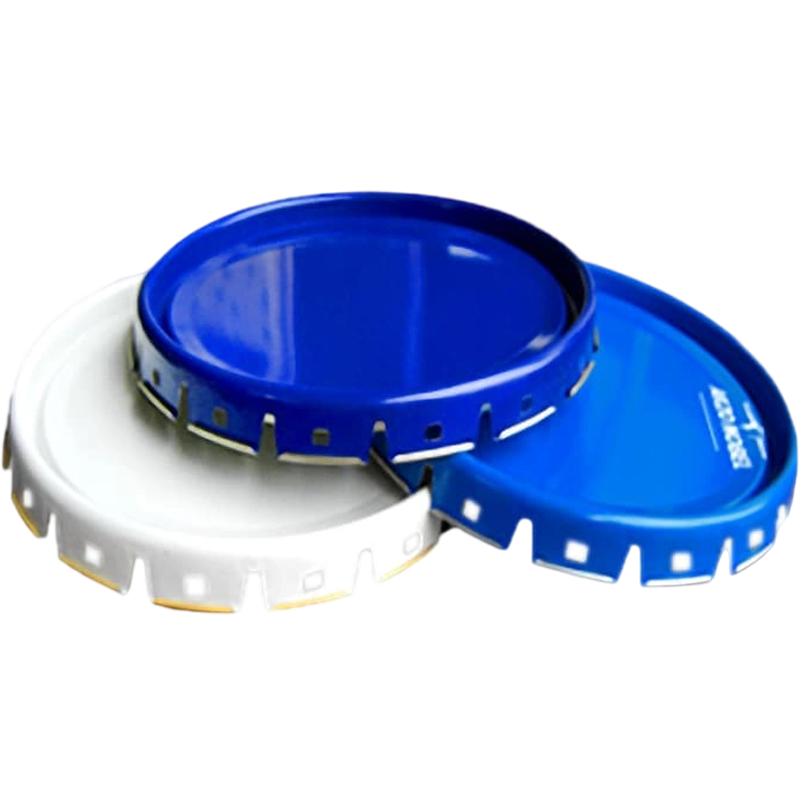

制罐设备的制罐模具设计原则

真空成型机密封件由于不同模具已在众多领域得到应用,加之近年来模具制造技术的进步,该领域已取得 程度的变革与发展,现总结真空成型模具设计的一般原则如下:

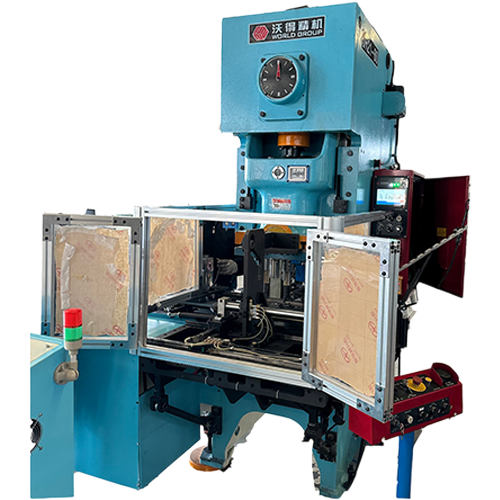

1. 收缩变形。塑料收缩(如PE)及某些工件的塑性变形,无论何种情况,都需在冷却阶段防止塑料件变形。此时应调整模具形状以适应塑料件的几何偏差。例如:塑料件壁面保持平直,但基准中心偏移10mm时,可抬高模具基座来修正收缩变形。填充设备

2. 收缩率。制造塑料模具时必须考虑以下收缩因素:成型收缩率。若塑料收缩率无法明确知晓,必须通过取样或类似实验获得模具形状。注:此法获得的收缩率为未变形尺寸。影响收缩的中介介质,如陶瓷和硅橡胶。模具材料收缩,如铸铝收缩率。

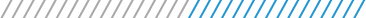

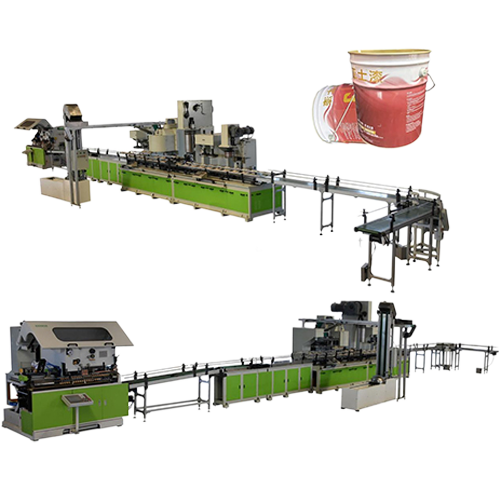

罐头封口机3. 尺寸稳定性。成型过程中,塑料件与模具的接触面尺寸稳定性优于模具部分。若后期因材料刚性要求改变壁厚,将导致公母模配合失效。非塑料部件的尺寸公差需小于10%的收缩率。注塑设备

4. 塑料表面形成材料包覆范围。塑料件表面结构需满足与模具接触要求,尽可能使塑料件与模具表面接触面光滑。并非所有雌模都用于制造浴缸或水槽。

5. 改型:若塑料件采用锯切加工,在机械水平方向使用时,高度方向必须保留至少6~8mm的边缘。选择其他加工方式(如磨削、激光切割或喷射)时,必须预留余量。 小边缘切割线与分布式宽度的修边冲模之间的间隙极小,需特别注意。

在实验6中,批量生产和模具制造可采用木质或树脂模具。但若需获取产品模具收缩率、尺寸稳定性及周期时间数据,应采用单腔模具进行实验,以确保其在生产条件下适用。通常石膏模具采用铜、铝或铝合金钢制造,极少使用铝树脂。

7. 密封机几何设计需兼顾尺寸稳定性与表面质量。例如产品设计要求尺寸稳定性时需采用凹模(模具),但若需高表面光洁度则需使用凸模(冲压)。因此塑料零件排布需综合考量这两方面因素,使产品能在 条件下生产。

中文

中文

中文简体

中文简体 English

English